№8 R3年 機械部門、機構ダイナミクス・制御の答案について添削致しました。 2021/08/08

今回の試験ではよく頑張りました。これなら合格の期待が持てます。ただし、機械部門技術士としての専門性をアウトプットするような練習が不足していたのではないかと想像致します。

初めて受験されたためか、減点されないように注意するあまり、機械工学の本質的技術ではなく、前置きとしての仕様の話に発散しているように拝見いたします。ここはブレずに多品種少量生産、マスカスタマイゼーション、製造ライン機械学習などについて集中して提案するようにしてください。

また、必須Ⅰでは課題を得意分野に絞り込むのではなく、包括的に対処することが求められています。ご専門の鉄道技術に特化は禁物です。「設計の観点」もアルミ→鋼製化というようなわかりやすい対策をではなく、気密性など汎用性の高い課題を目指す方がよいでしょう。一方、選択Ⅲでは機械学習の課題が求められましたが、ご解答は「機械学習を他に代替する技術」のように拝見いたします。AIの深層学習は困難を乗り越える技術提案があればよかったです。

たとえこうした弱点があったとしても、マンツーマンコーチングでコンピテンシーを高めていけば楽勝で合格できます。口頭試験に備えて、再現答案を修正して、まずは真の正解を確認されるようにしてください。

技術士試験では、講師の言うとおりに直しているだけでは合格出来ません。大事なのはご自身で正解を感じ取る、そして行動(提案)することです。この感覚を早く習得されて、合格を勝ち取ってください。ただし1回で合格するには正しく学ぶ必要があります。本講座では技術士コンピテンシーを引き出して一発合格するための指導をしております。

。

音声ガイドによるコーチング指導内容(29分30秒)がダウンロードされますのでお聞きください>

問題 Ⅰ-2

現代では社会や人々の生活に多くの機械製品・設備が深く浸透している。そしてそれらが何らかの要因により故障・破壊すると、その影響が拡大し、社会や人々の生活に甚大な被害をもたらすこともあり得る状況である。したがって、今後の新たな機械製品・設備の設計開発に際しては、公益の確保の観点からも、機械製品・設備の持つ公共への影響を充分考慮して設計しなければならない。このような状況を踏まえ、以下の問いに答えよ。

(1)故障・破壊により社会や環境に広範な影響を及ぼすような機械製品・設備を設計する場合、それらの持つ公共への影響を考慮すると、どのような課題を考えておかなければならないか、技術者の立場で機械技術全般に関する多面的な観点から課題を3つ抽出し、それぞれの観点を明記したうえで、課題の内容を示せ。

(2)抽出した課題のうち最も重要と考える課題を1つ挙げ、その課題に対する機械技術者としての解決策を3つ示せ。

(3)提案した解決策をすべて実行した結果、得られる成果とその波及効果を分析し、新たに生じる懸念事項への機械技術者としての対応策について述べよ。

(4)前問(2)〜(3)の業務遂行に当たり、機械技術者としての倫理、社会の持続可能性の観点から必要となる要件・留意点について述べよ。

1.鉄道車両の故障による社会への影響

鉄道車両において、台車は一重系の機器である。特に、軸箱が破壊されると、走行安全性の著しい低下から脱線に直結する。そこで、軸箱破壊による脱線を防止するための課題を論じる。

■「機械技術全般に関する多面的な観点から」とはいきなり絞り込むとは反対に、広く課題を探索することが求められています。得意分野で専門的議論展開の作戦は△です。

1.1 軸箱の鋼製化(設計の観点)

軸受破損に至ると、構成部品である保持器や転動体が装置内部に脱落する。これにより、軸箱全体が破壊されて脱線に至る。素材強度向上が必要である。そこで、鋼製化を提案する。現状、軸箱はアルミ合金製であることから、高張力鋼へ設計変更する。そのため、軸箱の破壊を食い止め、脱線防止が期待できる。

■アルミ→鋼製化というようなわかりやすい対策を求めるのではなく、漏れがない汎用性の高い課題を提案するように。広い考えを求めているので、この1例がわかっても仕方ありません。

1.2 状態監視手法の導入(運用の観点)

軸受不良初期の流れは、最弱部の転動体や保持器に軽微なき裂が入ることがわかっている。しかし、現状は軸受の損傷状態を把握できない。そこで、軸受付近にセンサを設置して監視する手法を提案する。その後、接触不良による振動発生と回転不良による温度上昇が発生する。そのため、軸受破損に至る前に検知する。

1.3 軸箱の保守性向上(保守の観点)

軸受破損に至る原因として、油漏れによる潤滑不良がある。保守時の油交換で、油栓の締結不良をもとに油が流出する。そこで、油交換不要で、油栓を開けない保守性の向上が必要である。そこで、グリース潤滑式の採用を提案する。グリース潤滑式では、油交換を不要とすることができる。すなわち、軸受破損に至る原因をつぶすことができる。

■専門的分析ではありますが「機械製品・設備の持つ公共への影響」についての議論がされていないようです。

また、Ⅰではあまり鉄道技術に特化した提案は禁物です。

2.最重要課題とその解決策

最重要課題は、状態監視手法の導入と考える。その理由は、機器状態の推移を定量的に把握でき、事前に対策がうてるからである。

2.1 解決策

①振動による監視:軸受の転動体や保持器にき裂が入ると、回転中の内輪、外輪の接触で定期的な特徴振動が発生する。その振動を軸受付近に加速度センサを設置し捕捉する。軸受の転動体や保持器の損傷周波数は、図1で与えられる。加速度を取得してエンベロープ処理、PSD分析を行い、その値を監視する。これにより、ノイズや外乱の影響を除外して、軸受不良のみの振動を捕捉できる。

②温度による監視:転動体や保持器にき裂が入ると、転動体のスキューが発生し回転不良が生じる。その後、転動体と内輪の端面の接触で温度が上昇する。その温度をシース型熱電対により外輪温度を直接測定する。これにより、軸受不良のみの温度を捕捉できる。

③音による監視:軸受のような金属品が損傷した瞬間に生じる音エネルギーを抽出するAE法を用いて検出する。本手法では、損傷位置まで推定できることから、軸受不良のみを検出できる。

3.得られる成果と新たな懸念事項および対応策

3.1 得られる成果とその波及効果

解決策は、軸箱の軸受異常を予兆検知することができる。すなわち、脱線を防止することができて、重大事故による人命を失うことを避けることができる。

3.2 新たな懸念事項とその対応策

新たな懸念事項として誤検知がある。鉄道事業者は多くの車両を保有しており、車両により走行する線区も異なる。すなわち、一律のしきい値を設定した場合、誤検知がある。対策として、車両毎に保守直後のデータを学習させて基準とする。しきい値を車両毎に相対化して判定する仕組みを導入する。走行線区を一巡したデータを基準として、増加量をしきい値とすることで、誤検知なく検知でき、脱線を防止できる。

4.業務遂行に当たり必要となる要件

①公衆の安全を確保:故障が発生すると脱線に直結し人命が失われる。安全第一の運用を行う。留意点は、誤検知が増えると保守量とのバランスが必要となる。安全第一として、保守も可能なしきい値を設定する。

○

②軸受製造の省エネルギー化:軸受に関して使用可能であるが交換してしまう場合がある。これに対して、長期使用する独自基準を策定して製造の省エネ化を図る。留意点は、状態監視とあわせて圧縮残留応力をトレースすることで寿命予測する。

■「製造の省エネ化」とはどういう意味ですか。

社会の持続可能性の観点とはSDGsのことを指しています。

以上.

問題文 Ⅱ−1−2

動吸振器は副振動系の慣性力を利用した制振装置である。制振する対象を簡単に説明し、動吸振器のパラメータを決定して実際に適用するまでの方法と留意点を具体的に述べよ。

1.動吸振器の原理と制振する対象

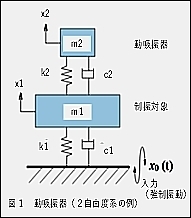

動吸振器は、制振対象に対して、図1の通り質量体を直接的に付加させることで、連成振動により共振点での振動倍率を低下させる仕組みである。制振対象として、

・200m級の高層ビル

を取りあげる。また、入力として、地震波を想定する。尚、図1を用いて説明する。

2.パラメータ決定から適用までの方法

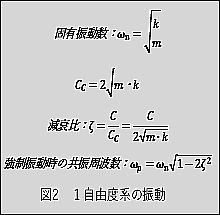

①制振対象の高層ビルm1についてFEM解析を行い、剛性k1、減衰c1を算出する。図2のωpで示す強制振動が入力された際の共振周波数を確認する。

②入力の地震波で想定する周波数と振幅を設定する。

③付加させる動吸振器m2および剛性k2、減衰c2についてパラメータスタディを行い、ωpでの倍率低減の目標値以下になるまで適正化をする。

3.留意点

使用上の留意点は、振動を低減させたい周波数を正確に抽出しておくことである。動吸振器自体は、パッシブで制振するものであるため、周波数が違っていると、振動低減効果が発揮されなくなる。

■制約事項ではなく。解決策(技術)を提案するように。 以上.

問題文 Ⅱ−2−2

大きく生産ラインを変更することになり、従来は複数の作業者で行っていた複雑な組立作業を、協働ロボットを導入して効率化を図ることになった。導入において、「人間の作業性」、「稼働率」、「安全性」の3つの観点から十分なシステムインテグレーションを行いたい。この業務の担当責任者として業務を進めるに当たり、下記の内容について記述せよ。

(1)調査・検討すべき事項とその内容について上記3つの観点から説明せよ。

(2)業務を進める手順を列挙して、それぞれの項目ごとに留意すべき点、工夫を要する

点を含めて述べよ。

(3)業務を効率的に、効果的に進めるための関係者との調整方策について述べよ。

1.鉄道車両の台車組立作業の効率化

鉄道車両の台車は、機械品の点数も多く複雑な構造をしている。その中で、最重要箇所である駆動装置付輪軸組立の工程にロボットを導入して効率化を図る。

1.1 人間の作業性の観点

①調査項目(駆動装置のアキシャル隙間調整量)

駆動装置歯車箱には軸受がある。軸受の組立時、アキシャル隙間の調整が数mm単位の精度で必要であり、人間が実施するのは困難な作業がある。精度を確認するため、平均とバラツキを調査する。

■ここは「協働ロボット」に関連する課題分析です。

②検討項目(汎用ロボットの組立精度)

人間が不得意な作業でもロボットは得意分野とすることができる。ロボットの有効性を確認するため、汎用的なマニピュレータを用いて組立精度を検討する。

1.2 稼働率の観点

①調査項目(組立作業に要する時間)

現行の駆動装置付き輪軸組立にかかる作業時間を調査する。また、前工程と後工程を含めた余裕時分、および歩留まり率を調査する。

■こちらも「協働ロボット」を導入したことによる課題になっていません。

②検討項目(導入ロボットの必要稼働時間)

当該工程のみの時間が短縮されても全工程効率化への影響度が低いのは避けるべきである。汎用的なマニュピレータを使用した際の作業時間を確認して、台車組立全体を考慮した上で必要な稼働時間を検討する。

1.3 安全性の観点

①調査項目(作業者との接触場所の確認)

本工程は、車輪削正や輪軸圧入および歯車箱の取付と、大型機械設備を使用する。工場内の配置制約から設備同士が近接できない。輪軸を移動させる際に、その他作業者と接触するエリアがあるか動線を確認する。

②検討項目(作業者を認識する手法の検討)

ロボットは作業者との接触を避ける必要がある。作業者を認識するためのカメラやレーザーの導入を検討する。また、作業者との接触の可能性があるエリアを学習させる方法を検討する。

■これらについて、1.1, 1.2で議論すると良いでしょう。

2.業務を進める手順と留意すべき点、工夫点

①ロボットへの学習:組立精度向上と作業者との接触場所の学習に留意する。工夫点は、組立精度では、バラツキが少なくなる結果による強化学習をする。接触場所の学習では、多種の角度からの画像を学習させる。

②ロボットの運用:安全性確保に留意する。工夫点は、外乱が入力されてもロバスト性が維持できるようにH∞制御を適用する。また、異常発生時、モータ出力を即停止すると危険なため、姿勢維持する方式をとる。

■ロボット利用の一般論ではなく、「協働ロボット」を成功させる手順を示すように。

3.業務を効率的に進めるための関係者と調整方策

①現場作業者含めたDR:現場作業者からの信頼性が最重要である。現場作業者からフィードバックを受けてコミュニケーションを図る。

②安全最優先の設計:QFDを行い、安全性と必要機能を満たすよう設計班へリーダーシップをとる。以上.

■専門家による「調整」というより、一担当者としての心構え的な内容です。一般的な心構え論ではなく、提案事例に対して効率化の対処するように。プロマネの指導力で関係者を取りまとめるようにしてください。

Ⅲ-2 機械学習は、予測・最適化、業務の効率化、熟練技術者の減少への対応などの目的で、様々な分野での活用が進んでいる。一方で製造業においては、製品バラエティ対応性拡大、生産性向上、省力化を主眼として、従来主流だった少品種大量生産から、大量生産の効率でカスタム製品を生産するいわゆるマスカスタマイゼーションへの対応が進んでいる。マスカスタマイゼーションへの対応を目的として、産業用ロボットを用いた既存の製造ラインに機械学習を導入することを想定し、製造ラインの開発者、若しくは製造ラインを用いて製品を製造する生産者どちらか一方の立場で以下の問いに答えよ。

(1)製造ラインの開発者の立場、若しくは製造ラインを用いて製品を製造する生産者の立場、どちらか一方の立場を選択し、選択した立場を示せ。さらに、選択した立場で想定した製造ラインに機械学習を導入する際の課題について、技術者として多面的な観点から3つ抽出し、それぞれの観点を明記した上で、課題の内容を示せ。

(2)前問(1)で抽出した課題のうち最も重要と考える課題を1つ挙げ、それが重要と考える理由とその解決策を、機構ダイナミクス・制御分野の機械技術者の立場から3つ示せ。

(3)前問(2)で提示した全ての解決策を実行したうえで新たに生じるリスクとそれへんお対策を、機構ダイナミクス・制御分野の技術者の立場から示せ。

1.鉄道車両アクティブダンパ製造の機械学習適用

鉄道車両用のアクティブダンパを取り上げる。アクティブダンパの製造は、機械構造品であるダンパ本体とシステム系である制御装置の製造が関わっている。ダンパを製造する生産者の立場として機械学習を導入する際の課題を記述する。

■やや前置き長いです。単刀直入に。

1.1 部品点数の削減(設計の観点)

アクティブダンパのダンパ本体の構成部品は多種多様で複雑である。ダンパ本体やシリンダ以外に、ばね類、弁類、シール材など数mm単位の部品が複雑に構成されている。これらがロボットを適用して組み立てる際の障壁となっている現状がある。そこで、部品点数の削減を提案する。現行のダンパは、パッシブ状態であっても高い性能仕様を満たすために部品が構成されている。これらをソフトウェアによる制御方法を充実させることで代替し、品質の維持は可能となる。そのため、部品点数を削減し、ロボットへの機械学習適用が可能となる。

■これだと「機械学習を導入する際の課題」ではなく他に代替する技術になってしまいます。

1.2 異常検知システム適用(運用保守の観点)

現状、ダンパ品質は製造プロセスの過程で、人間による介在がある。例えば、ダンパを摺動させて固渋がないかを確認している。そこで、異常検知システムを導入する。AIを活用した深層学習は特に画像分野に強く、X線による内部構造を可視化と組むことで組立異常を検出でき、ロボットへの適用が可能となる。

■AIを活用した深層学習は好適ということはわかりましたが、では課題は何ですか。困難を乗り越える技術提案が欲しいです。

1.3 ダンパ仕様の数値化

アクティブダンパの製造では、機械構造品であるダンパの製造と、システム系の制御装置の製造のコンカレントエンジニアリングが導入され始めている。現状は、制御仕様を決定した後、ダンパ本体の製造へと引き継がれる形式をとっている。実際は、本工程で、システム設計者とソフトウェア設計者、および機械製造担当者との間で双方向的な情報のやりとりや修正が多いのが現状である。そこで、ダンパ仕様の数値化を提案する。これにより、従来は作業者間で行ってきた言語でのやりとりを不要とすることができて、ロボットへの学習が可能となる。

■ここも機械学習の本質ではなく、前置きとしての仕様の話です。多品種少量生産、マスカスタマイゼーション、製造ライン機械学習について集中して提案するように。

2.最重要課題とその解決策

最重要課題は、ダンパ仕様の数値化と考える。その理由は、アクティブダンパの製造には、機械構成部品であるダンパの製造と、システム系である制御装置に関するシステム設計とソフトウェア設計が関わり、製造過程での不具合、歩留まりが発生してしまうと製造に与える影響は大きいからである。

■多品種少量生産、マスカスタマイゼーション、製造ラインの機械学習についての提案とするようにしましょう。

2.1 MBDの導入

ダンパ仕様を数値化するにあたってMBDにより開発を行う。ダンパ性能では組立誤差を考慮することは重要であるが、ある程度の外乱、誤差を含めた上でのロバスト性を確保できるモデル化されたダンパとすることができる。制御手法は、H∞制御やVSS制御の代表 であるスライディングモード制御などの手法をとる。

2.2 HILSの導入

ダンパ本体の製造過程で、ソフトウェアを用いて、ダンパ本体をシミュレーションの中に組み込み、性能仕様を満足するかをいち早く確認する。不具合があれば製造にフィードバックして改修する。

2.3 故障注入

不具合を検知するシステムとして故障注入する。モデル化されたシステムにフォールトインジェクションと呼ばれる手法を用いて意図的に故障情報を注入して、性能異常を検出できる仕組みを導入する。

3.新たに生じるリスクとそれへの対策

3.1 新たに生じるリスク

新たに生じるリスクは、入力時にエラーがあった場合に異常を検出できないリスクがある。ダンパ仕様は数値化されたが、他者と自己の比較により差異が見つからなかった場合は、異常を検出することができなくなる。

■他でも当てはまる一般論ではなく、2の提案内容が原因となって発生するリスクを挙げてください。

3.2 対策

対策として、ダンパ仕様の変化点トレースを実施する。ダンパの仕様が確定した時点では、正しい仕様であるため、変更が加えられた度に記録をする。そうすることで、異常があった場合に、どの箇所で変更があったのかがわかるようになり、異常を検出できるようになる。 以上.